English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Varför använda koksutrustning?

-

Varför använda koksutrustning?

-

Djup dyk: Coke Guide & Coal Bunker

-

Tekniska specifikationer för vår koksutrustning

-

Vanliga frågor och svar om koksutrustning

-

Nya branschnyheter och sammanfattning / kontakt

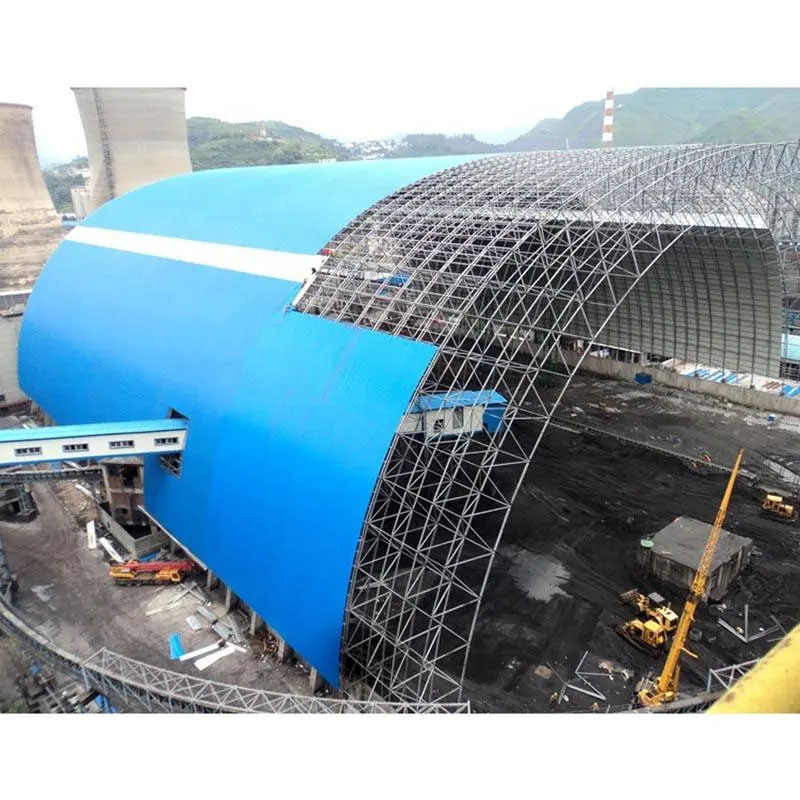

Hur fungerar koksutrustning?

Koksutrustningär utformad för att utföra kolkarbonisering (koks)-dvs uppvärmning av kol i en syrebrist miljö för att driva flyktiga föreningar, vilket lämnar en fast koks. Denna process involverar vanligtvis: förvärmning, pyrolys, gasutsläpp, kontrollerad kylning och hantering av biprodukter som kolgas och tjäror. Kokutrustningen tillhandahåller den mekaniska strukturen, värmehantering, tätningssystem och materialhantering som krävs för säker, effektiv och kontinuerlig drift.

Varför är koksutrustning kritisk i industriella verksamheter?

-

Effektivitet och avkastningskontroll: Rätt design möjliggör optimering av koksutbyte och gas/flyktig återhämtning.

-

Processstabilitet och säkerhet: Korrekt tätning, isolering och kontrollsystem minskar värmeförlust, hanterar tryck och upprätthåller säker drift.

-

Utsläppskontroll och miljööverensstämmelse: Modern koksutrustning integrerar gasupptagning, svavelavlägsnande och dammkontrollsystem.

-

Hållbarhet och drifttid: Material av hög kvalitet och design minskar underhållsstoppet, förlänger livslängden och säkerställer en stabil drift.

Vilka typer av koksutrustning finns (och vad gör de)?

Exempel inkluderar:

-

Biproduktkoksugnar

-

Icke-återhämtning (värmeåtervinning) koksugnar

-

Fluidiserade sängkokningsenheter

-

Försenad koks (i petroleums raffinaderier, men konceptuellt relaterade)

Varje typ behandlar olika råvaror, skala, biprodukthantering och operativa parametrar.

Således, när man väljer koksutrustning, måste en industriell köpare överväga foderkolegenskaper, önskad genomströmning, utsläppsbegränsningar, återhämtning av biprodukter och integration med nedströmsprocesser.

Djup dyk: Coke Guide & Coal Bunker

Koksguide

Koksguide, den fasta kolrika återstoden från kolkarbonisering, är en kritisk input i metallurgiska, kemiska och energilapplikationer. Dess egenskaper (t.ex. styrka, porositet, aska, fast kol) bestämmer dess användbarhet i masugnar, gjuterier, förgasning och andra system.

Nyckelpunkter:

-

Porositet och reaktivitet: Coking skapar en porös struktur som ökar förbrännings- / reduktionsbeteendet.

-

Styrka och storlek: God koks måste motstå nötning och upprätthålla strukturen under höga belastningar.

-

Gasåtervinning: De flyktiga produkterna (kolgas, tjära, ammoniak, svavelföreningar) kondenseras och rengörs för återanvändning eller försäljning.

-

Integration: Koks går ofta in i masugnar och gaser matar värmesystem eller kemiska växter.

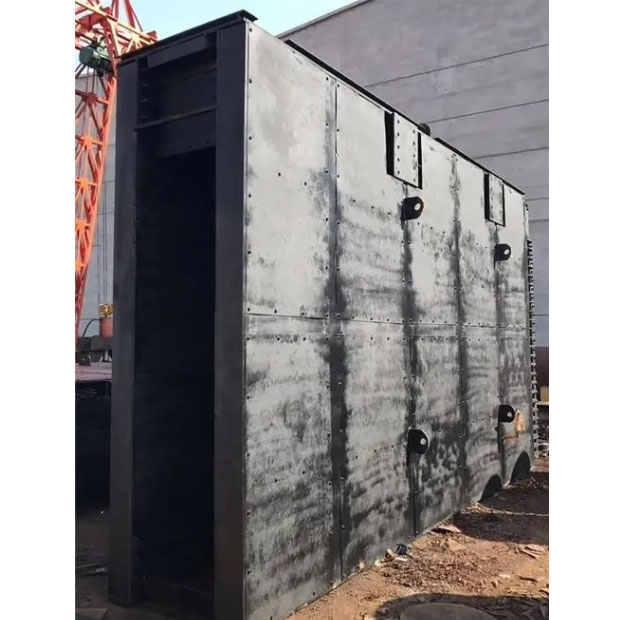

Kolbunker (dess roll och design)

A kolbunkerär den mellanliggande lagringsanläggningen mellan kolmatningssystem (kross / pulverisator / matare) och koksutrustningen. Dess design och prestanda är kritiska eftersom den buffrar fluktuationer i foderförsörjningen, säkerställer konsekventa foderhastigheter och skyddar mot blockeringar.

Viktiga design och funktionella faktorer:

| Särdrag | Förklaring / betydelse |

|---|---|

| Kapacitet och volym | Måste hålla tillräckligt med kol för att upprätthålla stabilt foder under avbrott eller underhåll. |

| Foder enhetlighet | Design för att tillåta enhetligt flöde (undvik överbryggning, råtta-holing) i matare. |

| Strukturell styrka | Måste hantera vikten, dynamiska belastningar och eventuellt temperatureffekter. |

| Tätning och inert gas / dammkontroll | Minimerar syreinträngning, dammutsläpp och spontana förbränningsrisker. |

| Utfodringsmekanism | Rotary matare, vibrerande matare eller skruvar kan användas för att mäta kol i koksystemet. |

| Övervakning och sensorer | Nivåsensorer, flödessensorer, temperatursensorer för att upptäcka överspänningar, blockeringar eller hotspots. |

Kolbunkeren fungerar som bufferten, utjämnar uppströms förändras och skyddar nedströmskokningsprocessen från foderstörning.

Tekniska specifikationer för vår koksutrustning

Nedan följer en detaljerad presentation av vår koksutrustningens parametrar och funktioner. Vi bryter ner nyckelmoduler för att visa professionellt djup.

A. Core Equipment Modules & Features

| Modul / komponent | Parameter / spec | Typiskt värde / intervall | Syfte / anteckningar |

|---|---|---|---|

| Antal ugnar / kamrar | n | 20 - 100 (kan anpassas) | Bestämmer parallell genomströmning |

| Kammardimensioner | Bredd × höjd × djup | till exempel 0,6 m × 2,5 m × 15 m | Skräddarsydd efter kapacitet och koltyp |

| Värmningstemperaturområde | 900 ° C till 1 300 ° C | Beror på koltyp | Pyrolys / karboniseringszon |

| Uppvärmning | ° C/timme | 100 - 300 ° C/h | Kontrollerar flyktig frisläppande kinetik |

| Kokscykeltid | h | 15 - 30 timmar | Tid för full karbonisering + kylning |

| Kylmetod | Vattenkylning / inert gas / torr släckning | Anpassningsbar | Påverkar koks kvalitet och utsläpp |

| Tätningssystem | Klocka tätning, hydraulisk / mekanisk | — | Förhindra syreinträngning, gasläckage |

| Gasåtervinning och rening | Volym (nm³/h), svavelavlägsnande (ppm) | till exempel 5 000 nm³/h, ≤ 100 ppm so₂ | Uppfyller miljönormer |

| Askinnehållstolerans | % | ≤ 10 % (beroende på kol) | Kolfoderbehov |

| Mata kolstorlek | mm | <50 mm vanligtvis | För att säkerställa enhetlig uppvärmning |

| Genomströmning per kammare | ton/dag | till exempel 200–500 t/d | Varierar med design |

| Material och foder | Eldfast tegel, högklassig legering | — | Tål hög temperatur och korrosion |

| Kontrollsystem | PLC / DC med SCADA | — | Automatisering, larm, dataloggning |

| Underhållsintervall | månad | till exempel 12–24 månader | För eldfast, tätningar, mekaniska delar |

B. Exempel: Provspecifikation för en mellanskalig enhet

Här är en exempelkonfiguration:

| Parameter | Värde |

|---|---|

| Totalt antal kamrar | 30 |

| Kammarstorlek (w × h × d) | 0,6 m × 2,5 m × 12 m |

| Cykeltid | 24 timmar |

| Värmningstemperatur | upp till 1 200 ° C |

| Genomströmning per kammare | ~ 300 t/dag |

| Total genomströmning | ~ 9 000 t/dag |

| Kylmetod | Torrt släckning med inert gas |

| Gasåtervinning | 8 000 nm³/h, ≤ 80 ppm so₂ |

| Kontrollsystem | DC med fjärrövervakning |

| Eldfast livslängd | > 2 år under designförhållanden |

| Kolfoderstorlek | 0 - 40 mm |

| Max askolerans | 8 % |

C. Integrations- och stödsystem

-

Kolberedning och krossning: Se till att foderkolen är i acceptabel storlek.

-

Gashantering och rening: System för tjära borttagning, svavelskrubbning, dammseparation.

-

Värmeåtervinning och återanvändning: Rökgasvärmeväxlare, ångproduktionssystem.

-

Utsläppskontroller: Dammfångare, skrubber, VOC -minskning.

-

Instrumentering och övervakning: Temperatur, tryck, gaskomposition, flöde, nivåsensorer.

-

Säkerhetssystem: Övertrycksrelief, inert gasrening, nödstängning.

Dessa specifikationer är anpassningsbara - vi utformar per webbplats, koltyp, miljölagnar och önskad genomströmning.

Vanliga frågor och svar om koksutrustning (FAQ)

F: Vilka kolegenskaper är avgörande för god koksuppträdande?

S: De viktigaste kolegenskaperna inkluderar flyktigt innehåll, askinnehåll, svavelinnehåll, fukt och storleksfördelning. Låg ask, måttligt flyktigt material, lågt svavel och kontrollerad storlek är bäst. Dessa bestämmer kokkvalitet, utsläpp och termisk dynamik.

F: Hur lång är den typiska operativa livslängden för ett koksutrustningssystem?

S: Med korrekt underhåll, eldfast förnyelse, ersättning av delar och drift inom designparametrar kan ett koksystem tjäna pålitligt i 20+ år. Key Wear Parts (tätningar, eldfast) kan kräva periodisk service.

F: Hur hanteras emissionskontroll i moderna koksverk?

S: Utsläpp styrs via gasåtervinning (fångst av flyktiga gaser), tjära / ammoniak / svavelskrubber, dammfilter och inert gasförsegling för att förhindra syreinträngning. Överensstämmelse med lokala miljöregler är integrerad i designen.

Nya branschnyheter i fråga Form och sammanfattning / kontakt

Vilka senaste trender eller nyheter påverkar sektorn för koksutrustning?

-

Varför driver stål- och energikraven uppgraderingar av koksverk?

När den globala efterfrågan på stål och energi intensifieras söker operatörerna mer effektiva, lägre utsläppssystem för att minska kostnaderna och följa strängare miljöstandarder. -

Hur påverkar kolreglering kokande växter?

Utsläppslock och koldioxidprissättning i många jurisdiktioner tvingar koksoperatörer att investera i koldioxidfångst-, VOC -kontroll- och energiåtervinningssystem. -

Vilka innovationer dyker upp i Coking Equipment Design?

Nya material (hög temperaturkeramik, avancerade legeringar), förbättrade kontrollsystem (AI/ML-förutsägbart underhåll) och modulenheter för flexibel skala får dragkraft.

Dessa nyhetsartiklar, inramade som frågor, överensstämmer med vanligt sökta informationsfrågor inom industriutrustning och tillverkningssektorer.

Våra erbjudanden för koksutrustning är konstruerade för att möta stränga industriella krav, blanda hög genomströmning, utsläppskontroll, lång livslängd och flexibel anpassning. Oavsett om ditt fokus är metallurgisk koksproduktion, kemisk gasåtervinning eller integrerad kraftproduktion, levererar vi system byggda för prestanda.

Vi levererar stolt under vår Rep, byggd på decennier av teknik- och branschförtroende. För systemdesign, prissättning, konsultation eller webbplatsintegration,kontakta oss- Vi hjälper dig att utforma den optimala kokslösningen anpassad efter dina behov.